Раздел 3. Наладка систем автоматизации СКВ3.1. Подготовительные работы3.1.1. Порядок выполнения работ по наладке систем автоматизации

Основной задачей наладки средств и систем автоматизации является доводка их к требованиям, изложенным в технической документации.

В зависимости от характера объекта и сложности системы автоматизации в соответствии со СНИП 3.05.05-84 работы разделяют на:

- пусконаладочные (ПНР), выполняемые на объектах капитального строительства;

- наладочные, выполняемые на реконструируемых, модернизируемых или ремонтируемых объектах.

Как пусконаладочные, так и наладочные работы имеют одинаковое техническое содержание, и их отличие состоит только в ряде организационных моментов, таких как планирование, финансирование, оформление документации.

Совокупность производственных операций и последовательность их выполнения, определяющие технологию наладки, изложены в СНИП 3.05.07-85.

Предусмотрено три стадии выполнения пусконаладочных работ по системам автоматизации:

1. На первой стадии выполняются подготовительные работы, изучается документация на всю систему и основные характеристики приборов и средств автоматизации. На этой же стадии осуществляется проверка соответствия основных технических характеристик аппаратуры требованиям, установленным в паспортах и инструкциях. Неисправные приборы и средства автоматизации подлежат замене или ремонту. Работы первого этапа, как правило, выполняются вне объекта автоматизации.

2. На второй стадии непосредственно на объекте выполняются работы по автономной наладке систем автоматизации после завершения их монтажа.

При этом осуществляются:

- проверка монтажа приборов и средств автоматизации на соответствие требованиям паспортов, инструкций и рабочей документации;

- проверка правильности маркировки, подключения и фазировки электрических проводок;

- фазировка и контроль характеристик исполнительных механизмов;

- настройка взаимосвязей систем сигнализации, защиты, блокировки и управления; проверка правильности прохождения сигналов;

- предварительное определение характеристикобъекта, расчет и настройка параметров аппаратуры;

- подготовка к включению и выключению системы автоматизации для проведения испытания технологического оборудования;

- оформление производственной и технической документации.

3. На третьей стадии выполняют работы по комплексной наладке систем автоматизации, доведению параметров настройки приборов и средств автоматизации до значений, при которых системы обеспечат функционирование объекта с заданными показателями.

При этом в комплексе осуществляется:

- определение соответствия порядка отработки устройств и элементов систем сигнализации, защиты, блокировок и управления алгоритмами рабочей документации с выявлением причин отказа или «ложного» срабатывания их, установка необходимых значений срабатывания позиционных устройств;

- определение соответствия пропускной способности запорно-регулирующей арматуры требованиям технологического процесса, правильности отработки выключателей;

- определение расходных характеристик регулирующих органов и приведение их к требуемой норме с помощью имеющихся в конструкции элементов настройки;

- подготовка к включению и выключению системы автоматизации для обеспечения комплексной проверки технологического оборудования;

- уточнение статических и динамических характеристик объекта, корректировка значений параметров настройки систем с учетом их взаимного влияния в процессе работы;

- испытание и определение пригодности системы автоматизации для обеспечения эксплуатации оборудования с производительностью, соответствующей проектной документации;

- оформление производственной документации.

3.1.2. Производственная база для проведения наладочных работ

Основным элементом подготовительных работ на этой стадии является создание и оснащение производственной базы — производственных помещений, оборудованных для проведения наладочных работ индустриальными методами по определенной технологии. Основная цель производственной базы — выполнение максимально возможного объема работ в условиях стационарного помещения. Обычно специализированные фирмы по наладке систем автоматизации имеют стационарные производственные базы, обеспечивающие комплексное решение вопросов наладки для типовых объектов автоматизации и требующие только небольшого дооснащения для поверки нестандартных средств и систем автоматизации. Именно наличие таких баз позволяет обеспечить высокую производительность труда и качество наладочных работ.

Производственная база должна обеспечить возможность анализа проектной документации, комплектацию поступающей на проверку аппаратуры, проведение инструментальной проверки и подстройки приборов и аппаратов, хранение контрольного оборудования, инструментов, вспомогательных материалов и прочих материальных ценностей. Площадь одного рабочего места по проверке и настройке аппаратуры должна быть не менее 4,5 м2.

Температура воздуха в помещении должна поддерживаться на уровне 20±2 °С, что обусловлено метрологическими требованиями к условиям проверки большинства серийно выпускаемой аппаратуры.

Рабочие места для проверки приборов, моделирования и статической настройки систем оснащают специализированными стендами и оборудованием. Число рабочих мест определяется разнообразием аппаратуры, ее общим числом и сроками проведения работ.

Если для проверки аппаратуры требуется электропитание различного рода, то устанавливаются соответствующие преобразователи, а на рабочем месте монтируются розетки, на которых маркируется род тока, полярность и номинал напряжения. Для подключения приборов к источникам энергии изготовляют жгуты проводов со смонтированными на концах вилками, лепестками или колодками.

3.1.3. Приборы и оборудование для проведения пусконаладочных работКонтроль состояния изоляции производится двумя способами: диэлектрическое тестирование и измерение сопротивления изоляции.

Измерение сопротивления изоляции при снятом рабочем напряжении производится методом наложения постоянного напряжения. Для этого используется специальный прибор — мегомметр.

Самыми распространенными электроизмерительными приборами, которые используются при наладке систем автоматизации, являются комбинированные приборы — мультиметры.

Наиболее широкое распространение в настоящее время имеют цифровые мультиметры. В самых простых из них основным элементом измерительной схемы является однокристальный вольтметр, управляющий жидкокристаллическим дисплеем. Обычное разрешение составляет 3 1/2 и 4 1/2 десятичных разряда, то есть максимальные показания дисплеев — 1999 и 19999 соответственно.

В ходе работ по наладке и обслуживанию промышленных установок необходимо вести запись изменения параметров с дальнейшейих обработкой. Поэтому в ряде моделей переносных мультиметров введен последовательный интерфейс (обычно RS232), что позволяет вводить данные измерений в компьютер для сохранения, последующей обработки, представления в графической форме и распечатки результатов. Подключив портативный компьютер к такому мультиметру, можно исследовать работу регулирующих, измерительных и исполнительных устройств, а также систем управления в целом. Некоторые модели мультиметров объединены с токовыми клещами, благодаря чему можно измерять большие значения силы тока без использования измерительных трансформаторов.

Кроме общепромышленных контрольно-измерительных приборов, при наладке систем автоматики используются специализированные приборы, которые учитывают специфику объектов управления. Для наладки систем кондиционирования и вентиляции широко используется гамма приборов фирмы TESTO (Германия), предназначенных для измерения параметров воздуха.

Наиболее универсальными приборами в этой серия являются комплексы TESTO- 400 (рис. 3.1.1) и TESTO-454 (рис. 3.1.2), которые идеально подходят для проведения пусконаладочных работ систем автоматики кондиционирования и вентиляции.

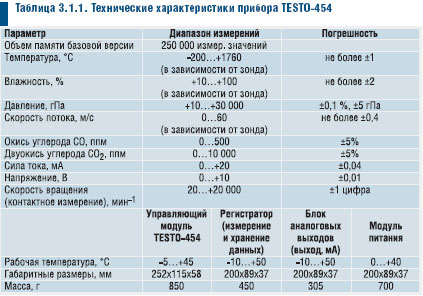

Многофункциональный измерительный прибор и регистратор TESTO-454 имеет шесть независимых входов для измерения и регистрации до девяти различных параметров. Поэтому его можно использовать для решения практически любых измерительных задач. Основные технические характеристики прибора приведены в табл. 3.1.1.

TESTO-454, работая в режиме регистратора данных, не нуждается в постоянном контроле. После установки и подключения зондов прибор начинает автоматически индицировать измеряемые параметры через заданный промежуток времени.

Прибор программируется с помощью клавиатуры. Результаты измерений можно передать на компьютер, а затем обработать или вывести на печать (рис. 3.1.3). Прибор автоматически распознает тип подключенного зонда, который можно подключать к любому из шести входов. TESTO-454 позволяет записать и сохранить данные по 250 000 параметрам системы.

Для проверки приборов и датчиков, установки и быстрого налаживания оборудования, задания и изменения унифицированных сигналов, проверки характеристик регулирующих и функциональных блоков, логических и исполнительных устройств применяют имитаторы, калибраторы, специализированные стенды и оснастку. Для проверки устройств контроля температуры ее непосредственное значение имитируют с помощью термостатов и калибраторов температуры.

Калибраторы электрических сигналов позволяют измерять и генерировать электрические сигналы, характерные для теплотехнических объектов: напряжений (В, мВ), тока (мА), сопротивлений (Ом), в том числе термопар и термосопротивлений. Такие калибраторы могут быть как узкоспециализированные (тока и напряжения, имитаторы термопреобразователей сопротивлений, датчиков давления и т.п.), так и универсальные. Последние могут служить источником стандартных сигналов, контрольно-измерительным прибором, источников питания и магазином сопротивлений, что облегчает обслуживание и калибровку многих видов датчиков и приборов теплотехнического контроля.

При наладке сложных систем управления применяются испытательные стенды, разработанные специально под объект. В их состав могут входить как стандартные приборы и устройства (мосты сопротивлений, калибраторы и другие контрольные приборы), так и имитаторы объектов управления. Последние могут быть реализованы как на простых элементах (тумблеры, переключатели, реле), так и на базе микроконтроллеров (обычно на тех же контроллерах, что и налаживаемая система), позволяющих сымитировать поведение объекта управления в статических и динамических режимах.

3.2. Наладочные работы первой стадии3.2.1. Анализ проектной документацииАнализ проектной документации начинают с проверки комплектности рабочих чертежей и текстовой документации, а также документации на поставляемое оборудование и инструкций заводов-изготовителей на средства автоматизации.

При отсутствии в проекте каких-либо чертежей, инструкций, предельных значений настроек систем сигнализации или защиты и т. п., они должны быть затребованыу заказчика или поставщика системы автоматики.

При анализе проекта обращается внимание на технологию производства, характеристики средств и систем автоматизации по их функциональному назначению, особенности конструктивного исполнения и их количество. Затем составляют программу наладочных работ.

Для крупных и уникальных систем автоматизации составляются даже текстовые материалы, которые включают в себя справочное пособие и технический отчет. В справочном пособии приводятся основные данные о разработчиках объекта и о самом объекте. В техническом отчете детально разбирают все особенности проекта и намечают основные формы технологии и организации пусконаладочных работ.

Независимо от сложности объектов и систем автоматизации каждый наладчик в пределах поручаемой ему работы также составляет текстовые документы в виде рабочих тетрадей произвольной формы, в которых фиксирует как данные, полученные в результате изучения документации, так и сведения о результатах работ в процессе наладки.

При изучении технологии автоматизируемого процесса обращают внимание на требования, предъявляемые данной технологией к приборам и средствам автоматизации:

- параметры, которые определяют нормальное течение процесса и которые необходимо измерять, регистрировать и поддерживать на заданном уровне;

- точность, с которой должны измеряться и поддерживаться на заданном уровне эти величины;

- аварийные и предельные значения величин, которые обеспечивает защита от аварий и разрушений.

Далее по функциональной схеме автоматизации определяют:

- монтируемые приборы и регуляторы, их основные характеристики, принцип действия, особенности конструктивного исполнения;

- наличие сигнализации предельных значений измеряемых величин и защита оборудования при их аварийных значениях;

- предусмотрена ли возможность ручного управления процессом при выходе из строя системы автоматического регулирования.

Кроме того, с момента начала работ на объекте в рабочие тетради необходимо заносить дополнительную техническую документацию: вспомогательные чертежи, техническиеподборки по особенностям технологии и методике проверки аппаратуры и др. В рабочую тетрадь наладчика следует вносить данные о характеристиках, устройстве и особенностях настройки приборов, ранее не встречавшихся при наладке других систем.

Выявленные в процессе изучения и анализа документации неточности или ошибки проекта должны быть переданы разработчику. Любые отступления от проекта, выполненные наладочным персоналом, должны быть согласованы с проектной организацией и утверждены руководством заказчика.

3.2.2. Предмонтажная проверка приборов и средств автоматизацииПеред установкой оборудования на объекте необходимо провести его проверку с целью исключить задержку пуска и дополнительные затраты, связанные с заменой и ремонтом смонтированного неисправного оборудования.

Предмонтажная проверка включает следующие процедуры:

- визуальный внешний осмотр;

- подготовка к проверке основных характеристик;

- проверка основных технических характеристик.

При внешнем осмотре устанавливают наличие комплекта документации, клейм и пломб завода-изготовителя, а также соответствие средств по типам, диапазонам измерений и виду исполнения спецификации проекта. На корпусах и видимых частях узлов и блоков приборов и средств автоматизации не должно быть следов механических повреждений или коррозии. Комплектность узлов и блоков должна быть полной.

При подготовке к проверке основных характеристик удаляют с приборов консервирующие покрытия и разарретируют детали и узлы, закрепленные во время транспортировки. У электрических устройств проверяют состояние контактных поверхностей.

Перед проверкой основных характеристик у электрических элементов проверяют сопротивление изоляции, которое должно быть не ниже указанного в паспорте или в руководстве по монтажу. Оборудование проверяют на работоспособность в режимах, близких к рабочим. Проверочная схема (рис. 3.2.1) содержит узел питания прибора, узел имитации значения измеряемого параметра, образцовый измерительный прибор, устройство для проверки элементов позиционного регулирования и цепей сигнализации, а также другие элементы.

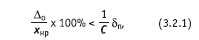

В качестве образцовых приборов должна выбираться аппаратура, соответствующая стандартам на методы и средства поверки* конкретных устройств. Образцовое устройство проверки измерительных приборов должно удовлетворять условиям:

где Δо — предел допустимой абсолютной погрешности образцового прибора;

xнр — нормирующее значение (диапазон измерения) входного сигнала;

δп — предел допустимой погрешности проверяемого сигнала;

С — постоянная величина, в общем случае равная4.

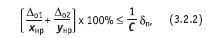

Для проверки измерительных преобразователей образцовый прибор должен выбираться из условия:

где Δо1 и Δо2 — пределы допускаемой абсолютной погрешности образцовых приборов, применяемых для измерения соответственно входного и выходного сигналов;

xнр и yнр — нормирующие значения (диапазон измерения) входного и выходного сигналов.

Основную погрешность проверяют на шести точках шкалы, как правило, соответствующих 0, 20, 40, 60, 80 и 100 % диапазона измерения. В каждой из указанных точек определяют абсолютную погрешность, для чего в каждой точке с помощью устройства имитации устанавливают указатель (стрелка, циферблат, числовой индикатор).

Действительное значение величины измеряют образцовым прибором. Относительную погрешность в выбранной точке определяют как

где xизм — значения величины в данной точке, измеренное проверяемым прибором;

xо изм — значение величины в данной точке, измеренное образцовым прибором.

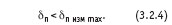

Наибольшее из рассчитанных значений приведенной основной погрешности (δп изм max) не должно превышать δп, то есть

Если это требование не выполняется, необходимо провести юстировку прибора — доведение погрешности прибора до установленных значений. Эта операция проводится органами настройки (например, корректоры нуля, диапазона измерений и др.) в соответствии с инструкцией на этот прибор. Если в процессе юстировки прибор не достигает значения δп, он, как и приборы с другими неисправностями, подлежит ремонту или замене.

Одновременно с основной погрешностью определяют вариацию прибора, которая вычисляется как разность действительных значений измеряемой величины в конкретной точке шкалы при прямом (со стороны нуля) и обратном (со стороны максимального значения) подходе к ней.

В действительности не для всех приборов в условиях наладочной производственной базы можно имитировать плавное изменение величины в диапазоне ее измерения. Например, для сигнализаторов уровня, ротаметров, магнитных расходомеров проверяют только правильность показаний (срабатывание) на некоторых точках. По этой же причине не подлежат проверке основныетехнические характеристики термоэлектрических преобразователей и термопреобразователей сопротивления, измерительных преобразователей систем измерения состава и физикохимических свойств средств, пускорегулирующей электрической аппаратуры.

На прошедшие проверку приборы наносятся номера позиций в соответствии с проектом автоматизации, после чего они передаются в монтаж, о чем делается запись в журнал.

Продолжение .... По материалам книги Г.В. Нимича, В.А. Михайлова, А.С. Гордиенко, Е.С. Бондаря «Автоматизация систем вентиляции и кондиционирования воздуха»

|